こんにちは。いよいよ本日で11月も終わりです。明日から12月に突入。世間では12月から新年1月にかけて色々とイベント等もありますが、何かにつけ「平成最後の…」というキーワードが使われるのでしょう。

今回、明治時代以降初の生前退位の実現で、新元号が適用されるのが19年5月と決定しているので、ここぞとばかりにそのフレーズが多用されるのは仕方のないことですね。まあ実際そうな訳ですし感慨深くもなるでしょう。

そして新元号になったらなったで、また新しいフレーズが間違いなく出てくるでしょう。どんなフレーズかは容易に想像できますね笑

さて、本日は建設業ではなく製造業の方の話題になりますが、工作機械にAIを搭載し問題を解決しつつ生産性を上げるという技術のご紹介。

びびり振動を抑制するAI技術で加工面改善と生産性向上

先日、工作機械メーカーのオークマとNECが工具寿命を検知し、寿命直前まで使用できるようにするというAIシステムがあり、このブログでもご紹介しました。

今回は、工作機械メーカーのヤマザキマザックが独自に開発したAI適応制御技術で、加工物の加工面の品位と生産性の両立を実現する「Smooth AI Spindle( スムースAI主軸)」という名の技術です。

出典:Mazak

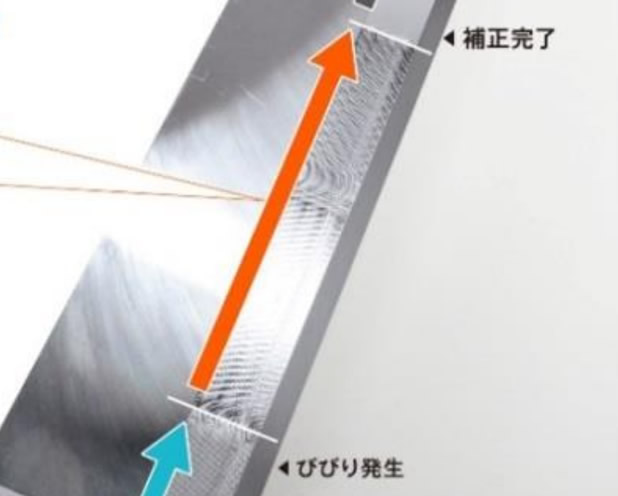

この技術で、工作機械の加工時における厄介な「びびり振動」を抑制し、加工物の品質と生産性のアップが実現可能とのこと。

びびり振動とは?

工作機械で材料を加工する際に問題となるのが「びびり振動」。このびびり振動というのは、工作機械の工具がワーク(加工対象)を削る際に、加工面に生じる起伏をきっかけに、工具とワークが共振して発生します。

このびびり振動が発生すると、不快な音と共にワークに振動した波のような跡が残り、加工面の品位を悪化させることとなります。

出典:Mazak

このびびり振動は数式で切削条件を求めて変更することで可能ですが、現場では工具の摩耗度やワークの剛性等の不確実な要素が多くあり、最適な切削条件を求めるには1度の試行では最適解は出ないことが殆どで、安定的なびびり振動の抑制は容易なものではないのが現状です。

運悪くびびり振動が発生してしまうと、オペレーターは経験と勘を頼りにびびり振動が無くなるまで、トライアンドエラーを繰り返しながら加工しなければならなくなります。特に熟練工と経験不足のオペレーターでは、この試行錯誤の部分で大きな差ができます。

スムースAI主軸の特徴

今回開発されたスムースAI主軸は、ミル主軸に内蔵されたセンサーにより加工振動を常に監視。びびりを検出すると、AI適応制御によって瞬時に適切な加工条件を見つけ出し、調整することでびびり振動を抑制します。

また、独自のAIアルゴリズムによってむやみに加工条件を落とすことなく、より生産性の高い条件でびびり振動を抑制するように制御されるので、高品位な加工面と生産性の両立が、熟練者を上回る高いレベルで実現できるということです。

びびり振動が解決できないと次のワークの加工に移れないため、生産性に大きな影響が出ますし熟練工に指示を仰ぐにしても、場合によっては熟練工の手を止めることにもなるので、結果的に生産性に影響が出ます。

まとめ

工作機械もかなりの進化をしていると思いますが、全ての加工物を完全に自動化で加工できるものではなく、加工物により作業者の経験や勘が必要になる場面がかなり多い作業です。

精密な加工になるほどに刃物の摩耗度や加工物の温度などが影響してきます。そしてそれらは一定であることはないので一度問題が起こると、どこが悪くてそうなるのか?という試行錯誤をすることになります。それは作業者にとって大きなストレスにもなるものです。

その部分がAIにより自動的に最適化されるというのは作業者にとっては革命的でしょう。

この技術はびびり振動の抑制に特化していますが、先日ご紹介したオークマとNECの技術は工具の摩耗を可視化する技術でした。それぞれメーカーが違うので2つが繋がることはないかもしれませんが、作業者としては両方欲しいでしょう。

いっそのこと、コマツさんの建設業界のLANDLOGのように、工作機械の業界もオープンプラットフォームにした方が良いと思うのですがどうでしょうかね。